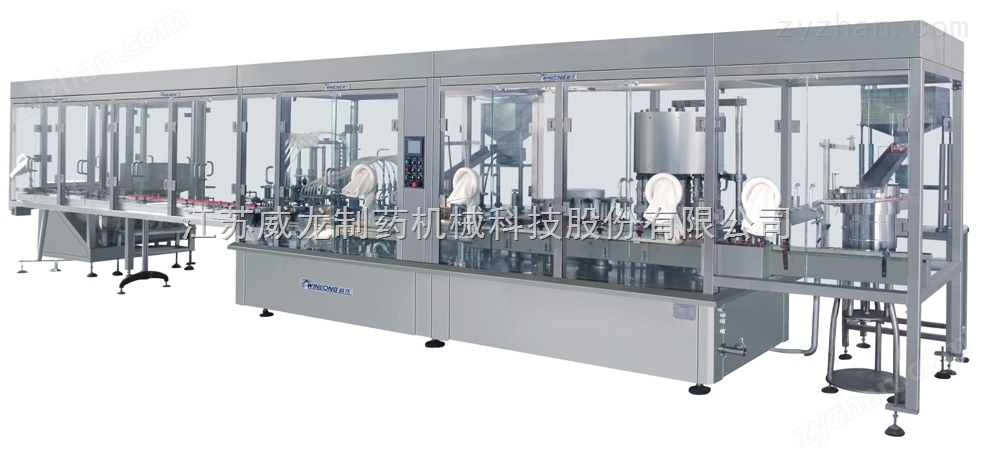

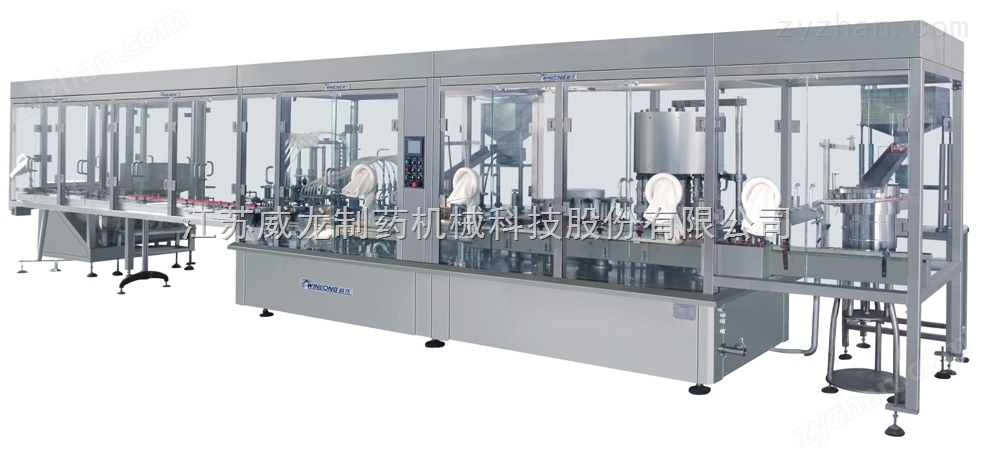

塑料瓶血清無菌灌裝生產(chǎn)線以 “全程無菌” 為核心原則,通過自動化設(shè)備銜接血清預(yù)處理、瓶體準備、灌裝封口等環(huán)節(jié),避免人工接觸或環(huán)境因素對血清造成污染,同時控制灌裝精度與溫度,保障血清成品的生物活性與質(zhì)量穩(wěn)定性,是生物制品領(lǐng)域血清規(guī)模化生產(chǎn)的關(guān)鍵設(shè)施。

一、塑料瓶血清無菌灌裝生產(chǎn)線的工藝流程

1、血清預(yù)處理與無菌保障

待灌裝血清先經(jīng)多級過濾去除微生物與雜質(zhì),確保血清本身達到無菌標準;隨后輸送至無菌暫存罐,罐內(nèi)維持 2-8℃恒溫環(huán)境,避免溫度波動影響血清活性;暫存過程中,實時監(jiān)測血清的 pH 值、滲透壓等關(guān)鍵指標,確保符合灌裝要求。

2、塑料瓶無菌準備

塑料瓶通過密閉輸送帶進入清洗工位,采用純化水高壓噴淋內(nèi)壁,去除表面粉塵與殘留污染物;清洗后進入滅菌艙,采用濕熱滅菌或干熱滅菌方式處理,確保瓶體內(nèi)外無菌;滅菌后的塑料瓶通過無菌輸送帶輸送至灌裝工位,全程避免接觸非無菌環(huán)境。

3、無菌灌裝操作

灌裝環(huán)節(jié)在百級無菌灌裝間內(nèi)進行,血清通過無菌管道從暫存罐輸送至定量灌裝系統(tǒng);灌裝頭采用防滴漏設(shè)計,按預(yù)設(shè)劑量向塑料瓶內(nèi)注入血清,同時控制灌裝速度,避免產(chǎn)生氣泡導致血清氧化;灌裝過程中,光電傳感器實時監(jiān)測瓶體位置,確保灌裝頭與瓶口精準對齊,減少血清外溢。

4、無菌封口與密封性檢測

灌裝完成的塑料瓶立即進入無菌封口工位,采用超聲波封口或無菌鋁箔封口方式密封瓶口,避免外界微生物侵入;封口后通過負壓檢測或氦氣檢漏技術(shù)檢查密封性,若發(fā)現(xiàn)封口不嚴的產(chǎn)品,設(shè)備自動將其分揀至不合格品通道,避免流入后續(xù)環(huán)節(jié)。

5、成品滅菌復核與整理

合格產(chǎn)品進入二次滅菌復核環(huán)節(jié),確保成品無菌狀態(tài);隨后進行貼標操作,標簽包含生產(chǎn)日期、批號、有效期、儲存條件等信息;最后通過自動化裝箱設(shè)備將貼標后的塑料瓶按規(guī)格裝箱,送入恒溫倉庫暫存,等待質(zhì)量抽檢。

二、塑料瓶血清無菌灌裝生產(chǎn)線的核心價值

1、嚴控污染風險,保障血清質(zhì)量安全

全程無菌環(huán)境與密閉輸送設(shè)計,避免血清與外界空氣、人工接觸,大幅降低微生物污染、微粒污染風險;同時通過多級過濾與滅菌復核,確保血清成品符合生物制品無菌標準,為后續(xù)科研或臨床使用提供安全保障。

2、維持血清活性,減少有效成分流失

生產(chǎn)線各環(huán)節(jié)均配備恒溫控制系統(tǒng),嚴格控制溫度在血清適宜儲存范圍,避免高溫或低溫導致血清中活性成分變性;灌裝過程中低速、無氣泡設(shè)計,減少血清與空氣接觸時間,降低氧化導致的活性流失。

3、提升灌裝精度,保障產(chǎn)品規(guī)格一致

定量灌裝系統(tǒng)通過流量傳感器與伺服電機精準控制劑量,誤差可控制在 ±1% 以內(nèi),避免人工灌裝導致的劑量偏差;統(tǒng)一的灌裝與封口標準,使每瓶血清的規(guī)格、密封性保持一致,減少因個體差異導致的質(zhì)量問題。

4、適配規(guī)模化生產(chǎn),降低人工依賴

生產(chǎn)線各環(huán)節(jié)自動化銜接,從血清預(yù)處理到成品裝箱無需人工干預(yù),單條生產(chǎn)線每小時可完成數(shù)千瓶血清的灌裝,適配血清規(guī)模化生產(chǎn)需求;同時減少人工操作,降低因人員操作失誤帶來的風險,提升生產(chǎn)穩(wěn)定性。

5、符合合規(guī)要求,便于質(zhì)量追溯

生產(chǎn)線配備數(shù)據(jù)采集系統(tǒng),實時記錄各環(huán)節(jié)參數(shù),數(shù)據(jù)可存儲、導出,便于后續(xù)質(zhì)量追溯與審計;設(shè)備設(shè)計與運作流程符合生物制品生產(chǎn)質(zhì)量管理規(guī)范,助力企業(yè)滿足行業(yè)監(jiān)管要求。